Dacă aveți nevoie de ajutor, vă rugăm să nu ezitați să ne contactați

Limbă

Limbă

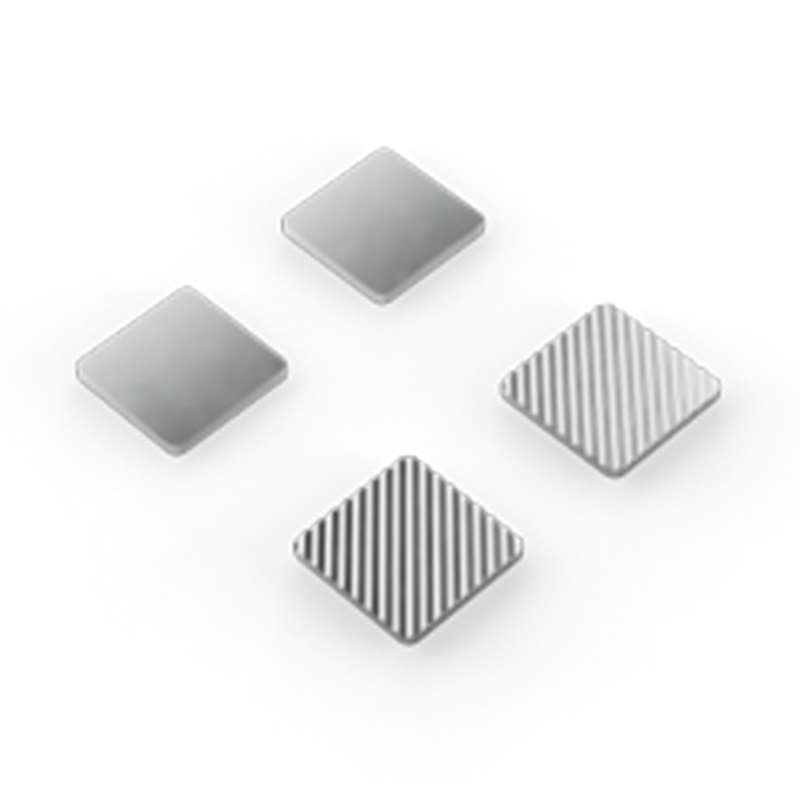

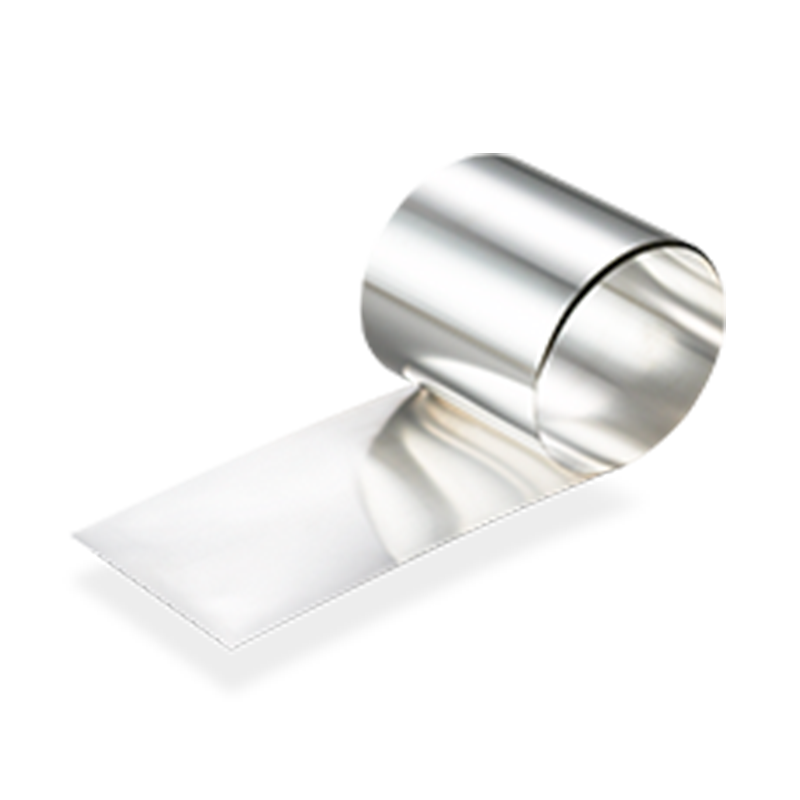

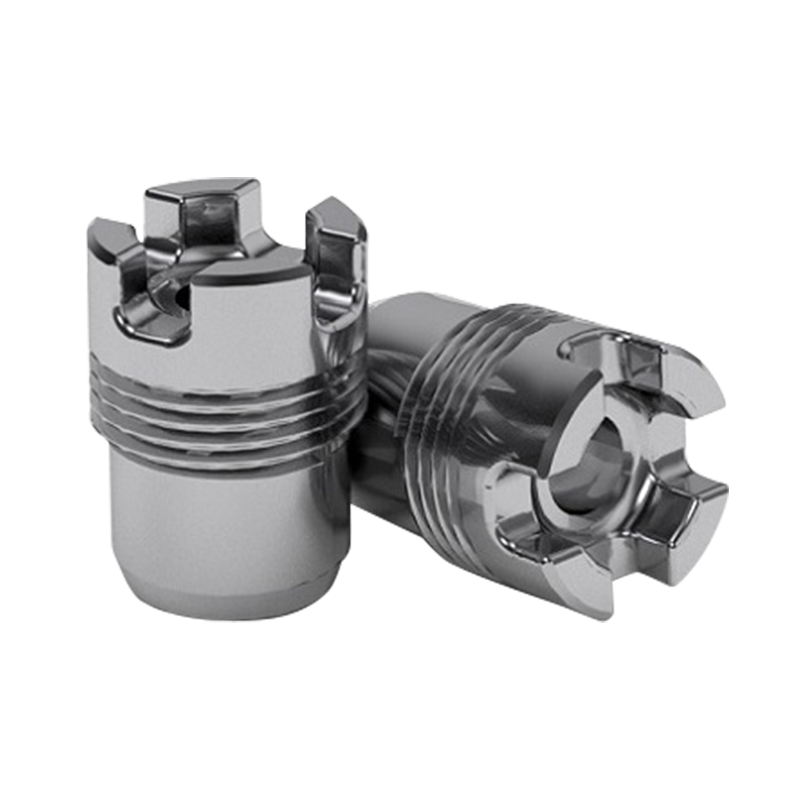

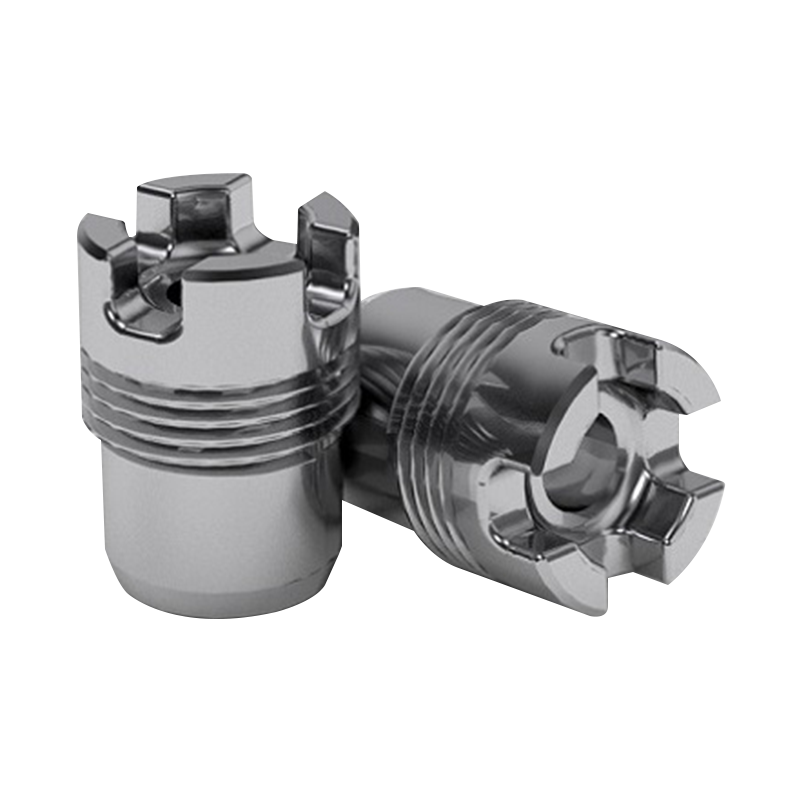

- Materiale de contact electrice din aliaj de argint

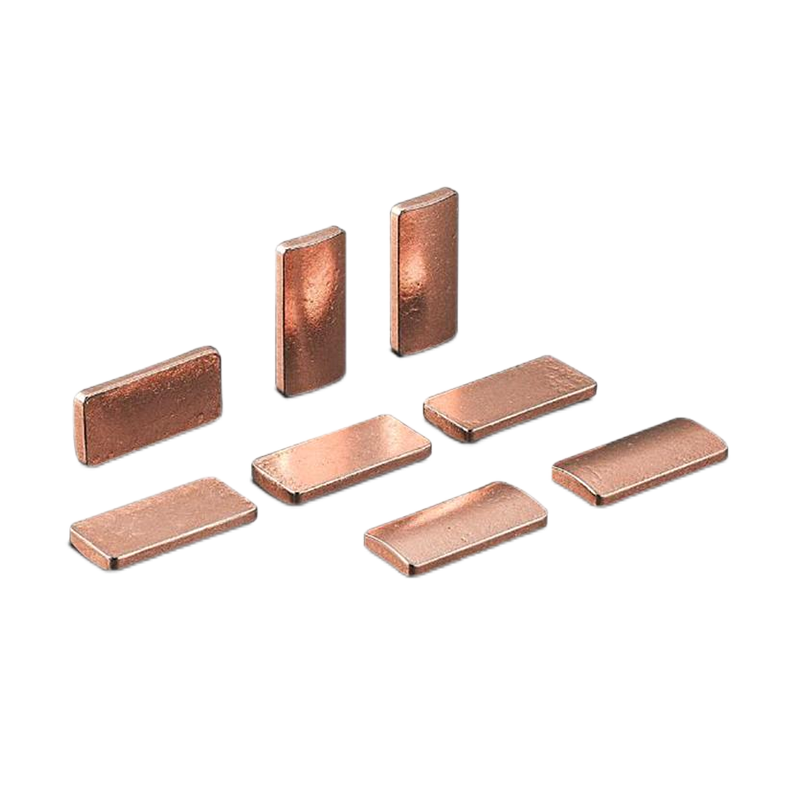

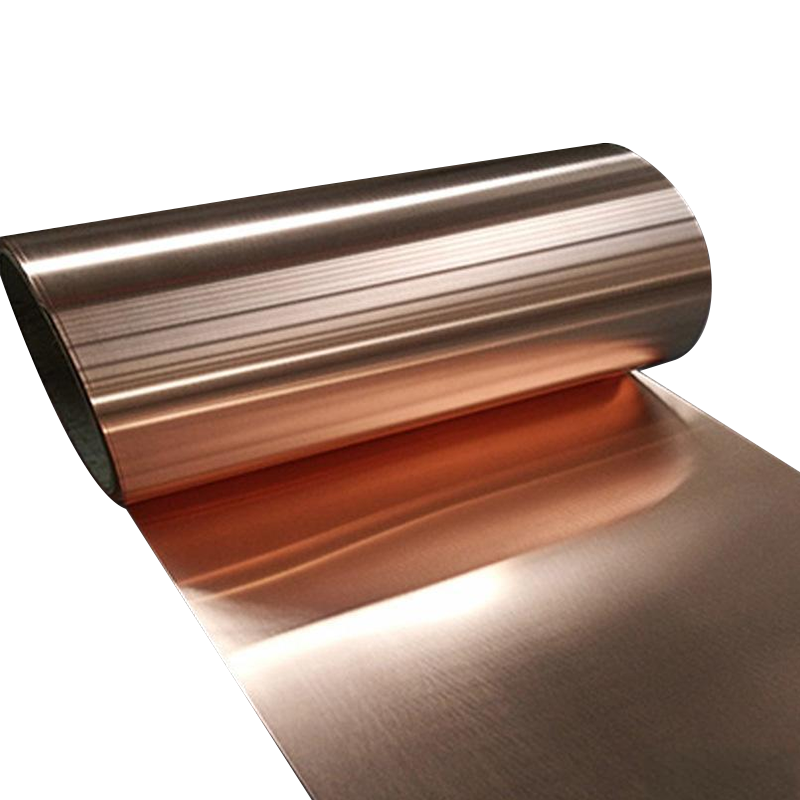

- Materiale de contact electrice din aliaj de cupru

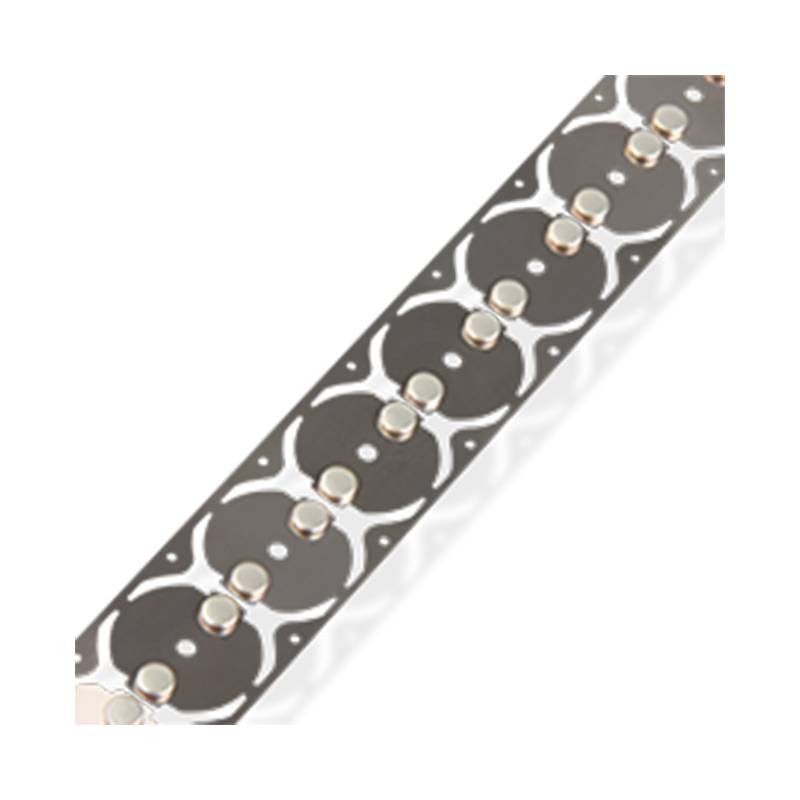

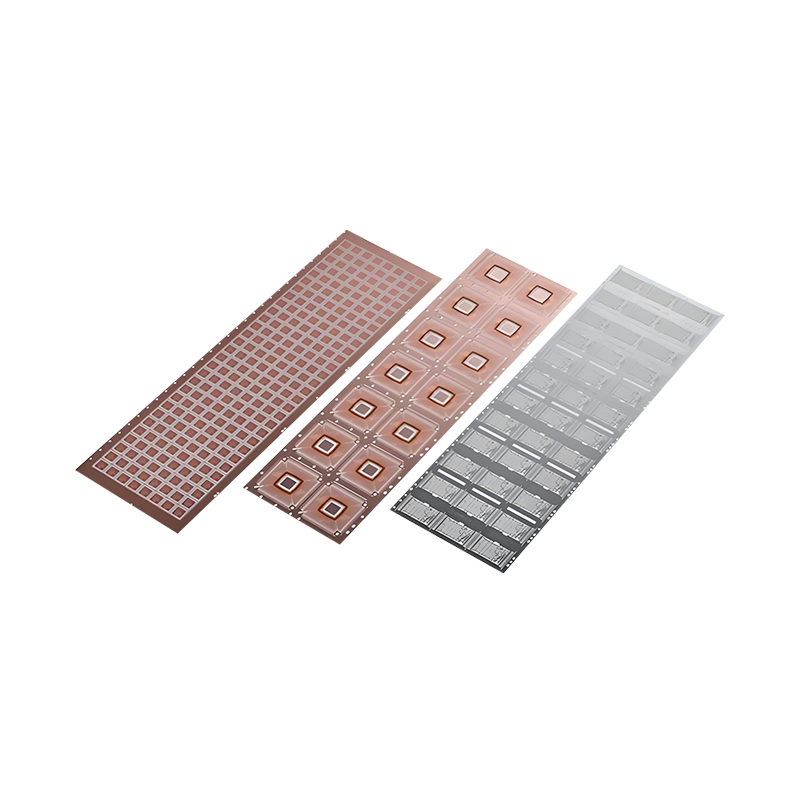

- Materiale compozite cu mai multe straturi

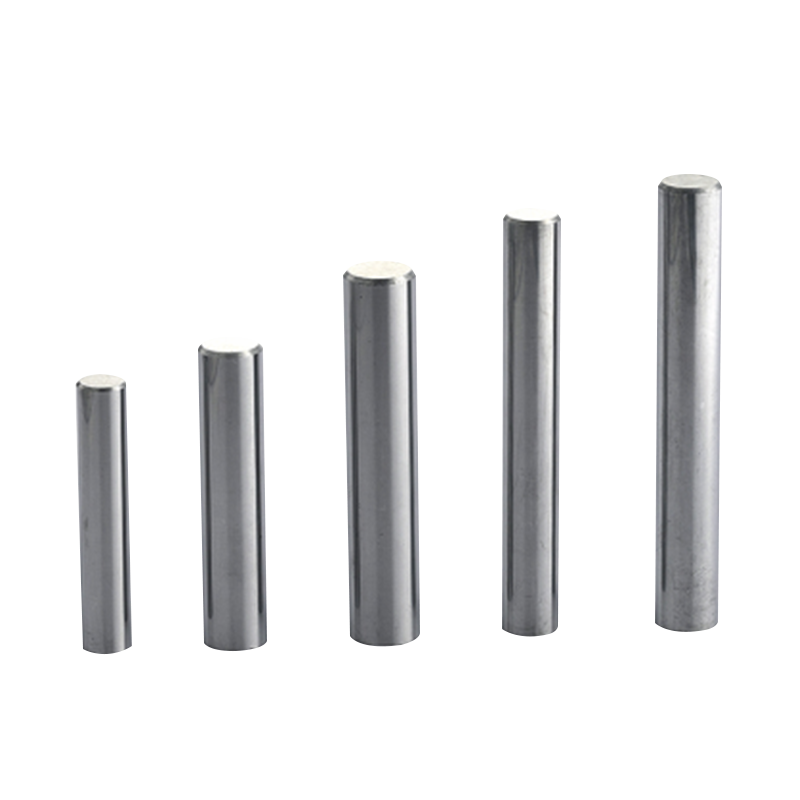

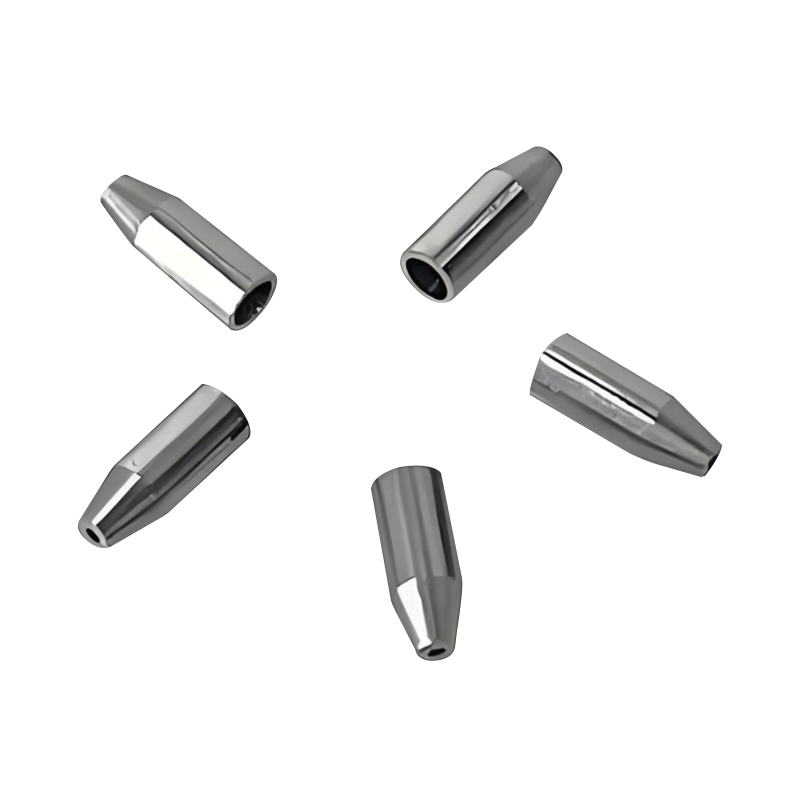

- Tip special de sârmă

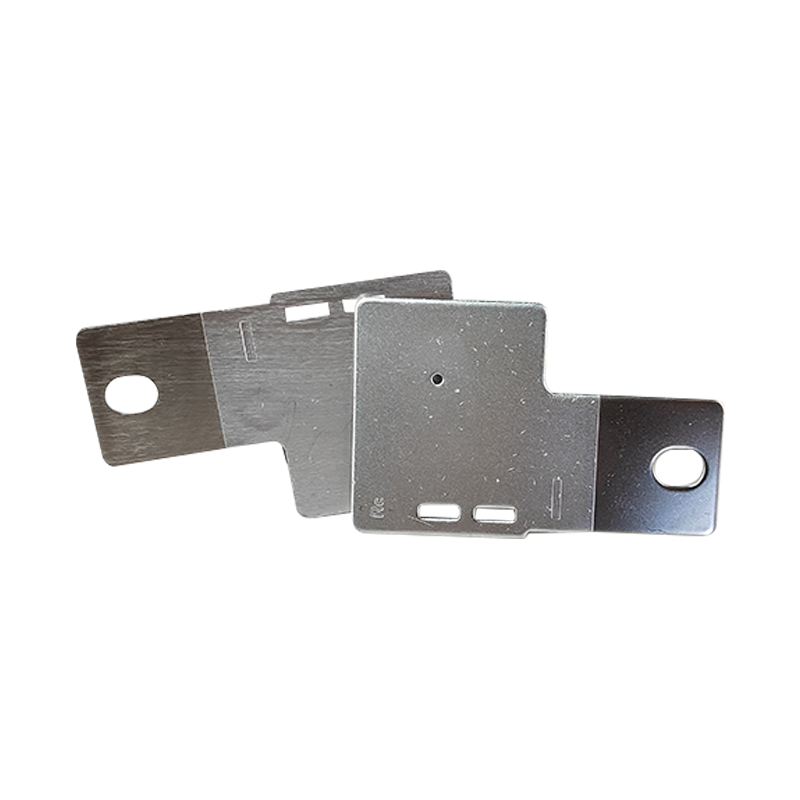

- Material bimetal termic

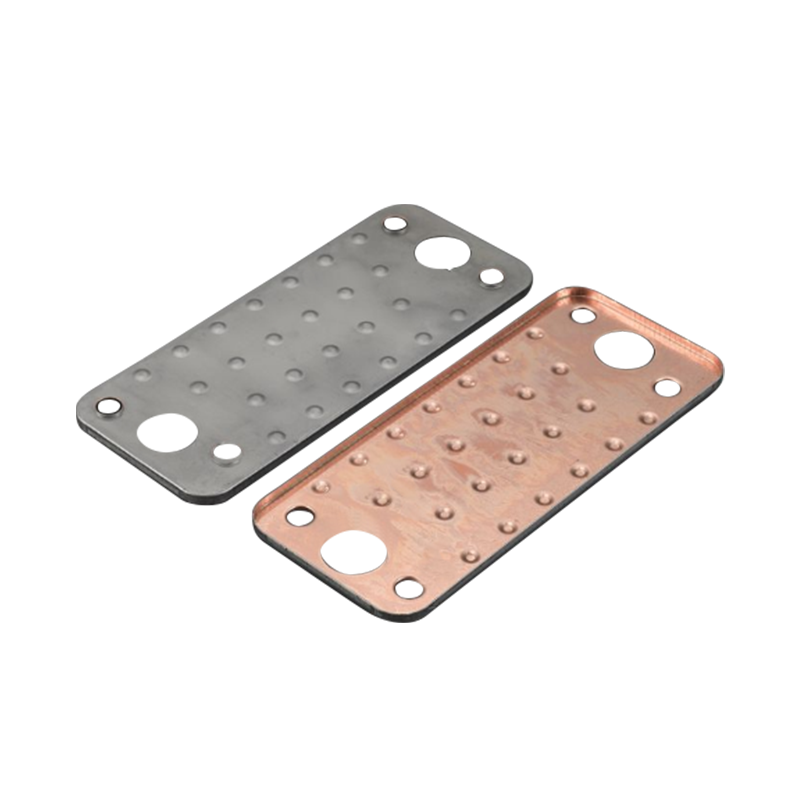

- Material compozit din oțel din cupru

- Material compus din aluminiu de cupru

- Material compus de cupru argintiu

- Material compus de nichel de cupru

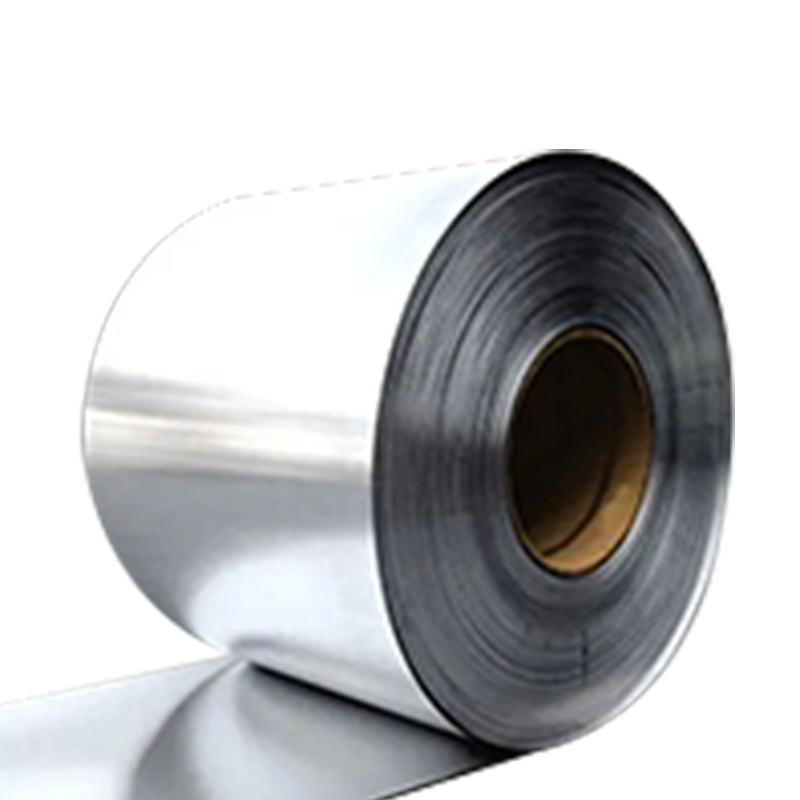

- Material compozit de nichel din aluminiu

- Material compozit din oțel din aluminiu

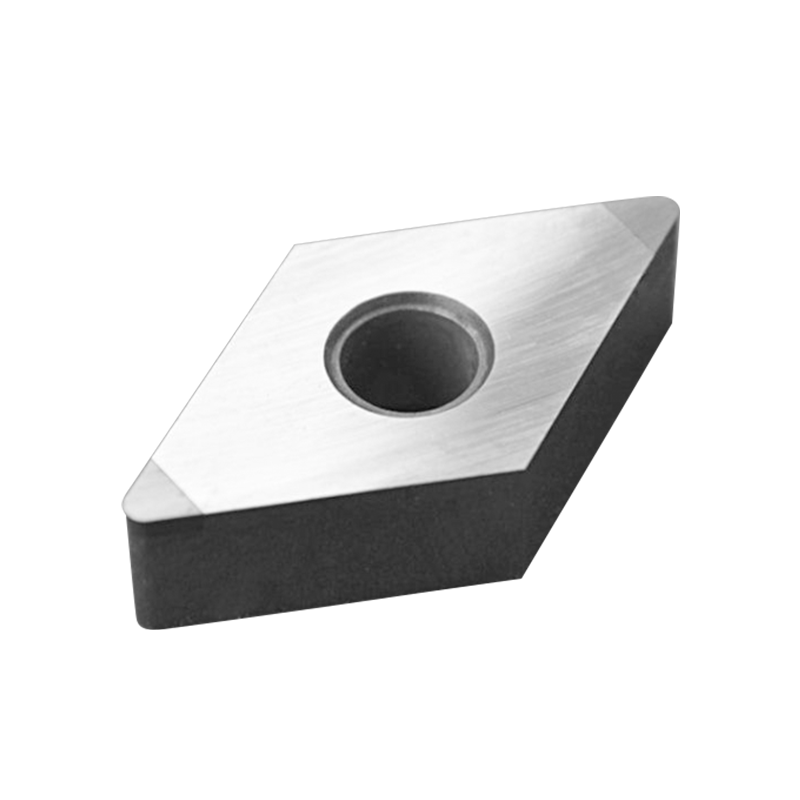

- Complex nobil metalic

Care sunt unele metode obișnuite de tratare a suprafeței pentru piese bimetalice fierbinți?

Tratarea suprafeței lui Piese de robinet bimetalice fierbinți este foarte important, ceea ce poate îmbunătăți eficient rezistența lor la coroziune, rezistența la uzură, stabilitatea termică și alte proprietăți, în special în mediile de lucru dure. Următoarele sunt câteva metode comune de tratament la suprafață:

1. Electroplarea

Scop: Prin curent, ionii metalici sunt depuși pe suprafața substratului pentru a forma o acoperire metalică uniformă.

Aplicație: utilizat frecvent pentru materiale precum cupru și oțel inoxidabil pentru a crește rezistența la coroziune, rezistența la uzură sau pentru a oferi un aspect bun.

Metale comune: nichel, crom, zinc etc.

Avantaje: Poate îmbunătăți rezistența la coroziune și rezistența la uzură a părților și poate crește estetica.

Dezavantaje: Acoperirea poate cădea în timp, în special în medii extreme.

2. Anodizare

Scop: Prin procesul electrolitic, se formează o peliculă de oxid pe suprafața aliajului de aluminiu sau aluminiu pentru a -și îmbunătăți rezistența la coroziune, rezistența la duritate și rezistență la uzură.

Aplicație: Utilizată mai ales pentru părți de aluminiu și aluminiu bimetalice fierbinți din aluminiu și aluminiu.

Avantaje: Îmbunătățirea durității suprafeței, îmbunătățiți rezistența la uzură și îmbunătățiți rezistența la coroziune. Filmul de oxid poate oferi, de asemenea, o varietate de opțiuni de culoare pentru piese.

Dezavantaje: nu este potrivit pentru toate metalele, de obicei utilizate pentru aluminiu și aliaje de aluminiu.

3. Acoperire prin pulverizare

Scop: Pulverizați un strat subțire de acoperire pe suprafața metalului pentru a preveni coroziunea sau pentru a îmbunătăți rezistența la temperatură ridicată.

Aplicație: Potrivit pentru tratarea suprafeței de suprafață mare, poate fi utilizat pentru oțel inoxidabil, aluminiu, aliaj de titan și alte metale.

Materiale comune: acoperiri rezistente la căldură la temperaturi ridicate, acoperiri cu fluorocarburi etc.

Avantaje: Procesul de pulverizare este simplu și economic, grosimea acoperirii poate fi ajustată după cum este necesar și este potrivit pentru producția în masă.

Dezavantaje: Acoperirea poate fi inegală sau decojită, în special în medii la temperaturi ridicate.

4. Fosfat

Scop: Prin reacția chimică, se formează o peliculă fosfat pe suprafața metalului pentru a îmbunătăți rezistența la coroziune și aderența metalului.

Aplicație: utilizat pe scară largă pe suprafețe metalice din oțel, în special piese auto, conducte etc.

Avantaje: Poate îmbunătăți mult rezistența la coroziune a suprafeței metalice și poate oferi o aderență bună pentru pictura ulterioară.

Dezavantaje: stratul de fosfat poate deveni mai subțire în timp și necesită întreținere regulată.

5. Placarea cu laser

Scop: Utilizați laser pentru încălzirea pulberii din aliaj sau sârmă metalică pentru a forma o acoperire cu metale dure pentru a îmbunătăți rezistența la uzură și rezistența la coroziune a suprafeței.

Aplicație: Potrivit pentru piese cu cerințe ridicate pentru rezistența la temperatură ridicată și rezistență la uzură, adesea utilizate în piese de înaltă performanță din industrii precum petrochimice și metalurgie.

Avantaje: Acoperirea se combină bine cu metalul de bază și poate îmbunătăți semnificativ duritatea suprafeței și rezistența la coroziune a părților.

Dezavantaje: costuri ridicate, potrivite pentru aplicații mici și la cerere ridicată.

6. Acoperire la cald

SCOP: Imberceți părțile metalice din metal topit (cum ar fi zinc, aluminiu etc.) pentru a forma o acoperire de metal uniformă pe suprafața lor.

Aplicație: utilizat pe scară largă în materiale de oțel, în special în aplicații cu cerințe de rezistență la coroziune ridicată, cum ar fi construcții, ocean și alte câmpuri.

Avantaje: Acoperirea este uniformă și densă, cu o rezistență puternică la coroziune, în special potrivită pentru locurile cu mediu extern dur.

Dezavantaje: Acoperirea este groasă și poate afecta conductivitatea termică a materialului.

7. Placare cu electrolesă

Scop: Depunerea unei acoperiri de metal pe suprafața metalului printr -o reacție de reducere a chimică, fără a fi nevoie de o sursă de curent extern.

Aplicație: utilizat frecvent pentru tratarea la suprafață a oțelului inoxidabil, aliajelor de aluminiu etc., în special pentru piesele cu forme complexe.

Metale obișnuite: nichel, cupru etc.

Avantaje: Acoperirea este uniformă, poate acoperi piese cu forme complexe și nu necesită o sursă de alimentare externă.

Dezavantaje: Grosimea acoperirii este limitată și poate apărea o rezistență mai mică la duritate și la uzură.

8. Nitriding

Scop: Prin infiltrarea azotului în suprafața metalului, se formează un strat de nitrură rezistent la uzură pentru a îmbunătăți rezistența la duritate și coroziune a suprafeței metalice.

Aplicație: utilizat frecvent pentru oțel, în special în aplicațiile care necesită o rezistență ridicată la duritate și uzură.

Avantaje: Îmbunătățirea durității suprafeței și rezistența la uzură și poate îmbunătăți eficient rezistența la coroziune.

Dezavantaje: Brittleness poate apărea în timpul nitrizării, iar condițiile de proces trebuie controlate.

9. Pictură

Scop: acoperirea suprafeței metalice cu vopsea pentru a oferi un strat suplimentar de protecție împotriva oxidării, coroziunii și uzurii.

Aplicare: utilizat pe scară largă în acoperiri anti-coroziune și decorative, în special pentru metale precum oțel inoxidabil și aluminiu.

Avantaje: Acoperirea poate oferi o estetică bună și o rezistență la coroziune.

Dezavantaje: Acoperirea poate îmbătrâni sau se va elimina în timp, în special în medii de temperatură ridicată sau medii chimice.

10. Pasivare

Scop: să formeze o peliculă stabilă de oxid pe suprafața oțelului inoxidabil prin tratament chimic pentru a preveni oxidarea și coroziunea ulterioară.

Aplicație: utilizat frecvent pentru tratarea la suprafață a materialelor din oțel inoxidabil, în special în industria chimică, alimentară și farmaceutică.

Avantaje: Îmbunătățiți rezistența la coroziune a metalelor, în special atunci când este expusă acizilor puternici sau alcalinilor.

Dezavantaje: Este posibil ca suprafața tratată să nu aibă același efect decorativ ca placarea.

- Tel:

+86-18857735580 - E-mail:

[email protected]

- Adăuga:

Nr. 5600, Avenue Oujin, Wenzhou Marine Economic Development Zone, provincia Zhejiang, China